檢測認證人脈交流通訊錄

檢測認證人脈交流通訊錄

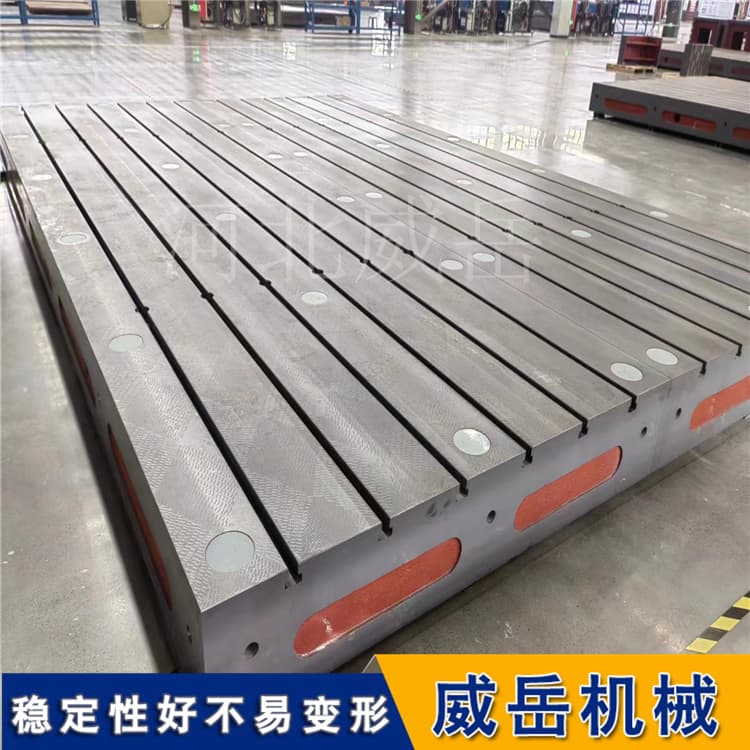

電機試驗平臺和鑄鐵實驗平臺的主要區(qū)別在哪 電機試驗平臺作為工業(yè)領域不可或缺的基礎設施,其重要性體現(xiàn)在從研發(fā)驗證到生產(chǎn)優(yōu)化的全流程中。它不僅是產(chǎn)品質(zhì)量的守門人,更是技術創(chuàng)新的加速器。隨著智能制造和綠色能源的快發(fā)展,電機試驗平臺正經(jīng)歷著從傳統(tǒng)測試向智能化、數(shù)字化方向的深刻變革。 在工業(yè)生產(chǎn)的全鏈條中,電機試驗平臺扮演著核心角色。無論是新能源汽車的驅(qū)動電機,還是風力發(fā)電機組的關鍵部件,都需要通過嚴格的試驗驗證才能投入使用。以車企的合作為例,通過搭建高性能計算仿真平臺,將電機測試效率提升40%以上。這種數(shù)字化測試手段不僅縮短了研發(fā)周期,更通過大數(shù)據(jù)分析發(fā)現(xiàn)了傳統(tǒng)方法難以捕捉的性能瓶頸。 現(xiàn)代電機試驗平臺的技術架構(gòu)呈現(xiàn)出鮮明的智能化特征。以企業(yè)發(fā)布的"試驗云平臺"為例,該系統(tǒng)整合了物聯(lián)網(wǎng)感知層、邊緣計算層和云端分析層。試驗過程中,高精度傳感器以每秒萬次的頻率采集溫度、振動、電磁參數(shù)等數(shù)據(jù),通過網(wǎng)絡實時上傳至云端。智能算法在此基礎上進行能效分析和故障預測,其診斷準確率可達98.5%。這種閉環(huán)測試體系改變了傳統(tǒng)"測試改進再測試"的串行模式。 在新能源領域,電機試驗平臺的技術突破尤為顯著。風電設備制造商采用數(shù)字孿生技術,構(gòu)建了與實體試驗臺同步的虛擬測試環(huán)境。通過這個平臺,工程師可以在產(chǎn)品設計階段就模擬不同風速條件下的電機性能,將原型機制造成本降低30%。更值得注意的是,該平臺通過機器學習不斷優(yōu)化測試方案,使發(fā)電機組的年發(fā)電量提升了5.2個百分點。 電機試驗平臺的標準化建設直接關系到產(chǎn)業(yè)協(xié)同效率。電工發(fā)布的電機能效測試標準中,明確要求測試平臺須具備數(shù)據(jù)追溯功能。某檢測建設的符合標準的試驗中,其測試結(jié)果已獲得20多個國家的互認。這種標準化不僅除了技術貿(mào)易壁壘,更推動了整個產(chǎn)業(yè)鏈的質(zhì)量升級。 當前電機試驗平臺面臨的主要挑戰(zhàn)集中在測試復雜性與效率提升的平衡上。隨著永磁同步電機、開關磁阻電機等新型拓撲結(jié)構(gòu)的出現(xiàn),傳統(tǒng)測試方法已難以滿足需求。高校研發(fā)的"自適應測試系統(tǒng)"通過動態(tài)調(diào)整負載特性,成功解決了寬轉(zhuǎn)速范圍內(nèi)電機效率測量的難題。這套系統(tǒng)在工業(yè)機器人伺服電機測試中,將工況覆蓋率從65%提升至92%。 在這個意義上,電機試驗平臺不僅是工業(yè)的基石,更是衡量制造業(yè)水平的重要標尺。隨著新材料、新工藝的不斷涌現(xiàn),這個傳統(tǒng)領域正在煥發(fā)出新的生機,持續(xù)為工業(yè)發(fā)展提供堅實支撐。 威岳機械謝女士15350773479

-

檢測通手機版

檢測通官方微信

檢測通QQ群