檢測認證人脈交流通訊錄

檢測認證人脈交流通訊錄

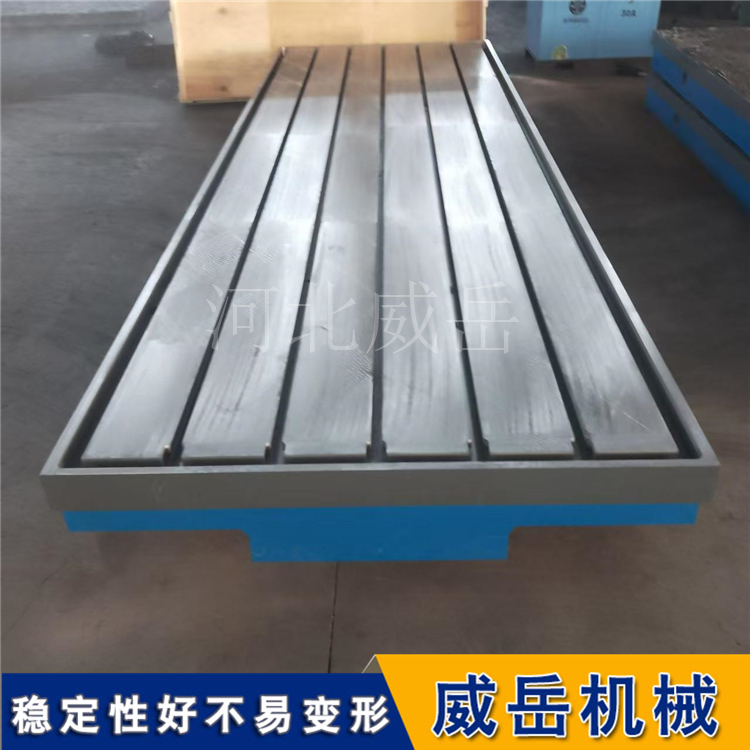

提升電機試驗精度:選擇合適的試驗平臺至關(guān)重要 在工業(yè)自動化和電氣工程領(lǐng)域,電機試驗平臺的選擇直接影響研發(fā)效率、產(chǎn)品質(zhì)量及成本控制。隨著電機技術(shù)向智能化發(fā)展,試驗平臺需滿足多樣化測試需求,同時兼顧精度與靈活。以下是關(guān)于如何科學選擇電機試驗平臺的系統(tǒng)性分析,結(jié)合行業(yè)現(xiàn)狀與技術(shù)趨勢提供實用建議。 一、明確測試需求是選型基礎(chǔ) 電機試驗平臺的核心功能需與測試目標嚴格匹配。對于新能源汽車驅(qū)動電機,需關(guān)注動態(tài)響應(yīng)測試(如06000r/min加速時間≤50ms)和制動量回收效率;工業(yè)伺服電機則強調(diào)定點精度(±0.01°)和過載能力(300%額定轉(zhuǎn)矩持續(xù)2秒)。某知名變頻器廠商的案例顯示,其因未考慮諧波失真測試需求,后期改造平臺增加FFT分析模塊導(dǎo)致成本增加40%。 特殊環(huán)境適應(yīng)性測試常被忽視。電機需在60℃~150℃寬溫域測試,海上風電電機需模擬鹽霧腐蝕環(huán)境。建議建立測試需求矩陣表,將轉(zhuǎn)矩范圍(如0.1Nm20kNm)、轉(zhuǎn)速精度(±0.05%)、效率測量誤差(≤0.2%)等關(guān)鍵參數(shù)量化。 二、模塊化架構(gòu)成為技術(shù)主流 現(xiàn)代試驗平臺正向"積木式"發(fā)展。測試設(shè)備商的模塊化系統(tǒng)支持功率單元(50kW1MW)、傳感器(轉(zhuǎn)矩/振動/溫度)、控制模塊(CAN/以太網(wǎng))的靈活組合。這種設(shè)計使某電機廠研發(fā)周期縮短30%,測試成本降低25%。 關(guān)鍵模塊選擇要點: 1.加載系統(tǒng):磁粉制動器適合小功率(<10kW),電渦流適用于高動態(tài)(響應(yīng)時間<10ms),電力測功機可實現(xiàn)回饋(效率>90%) 2.數(shù)據(jù)采集:24位AD轉(zhuǎn)換器配合抗混疊濾波器,采樣率需≥100kHz 3.安全保護:雙回路急停(響應(yīng)時間<20ms)、絕緣監(jiān)測(01000VDC) 三、智能化轉(zhuǎn)型帶來效率 基于數(shù)字孿生的測試系統(tǒng)正在普及。某高校研究團隊通過建立電機數(shù)字模型,實現(xiàn)虛擬測試覆蓋80%常規(guī)項目,實物驗證效率提升3倍。AI故障診斷系統(tǒng)可自動識別21類異常(如軸承磨損、繞組短路),準確率達98.7%。 電機試驗平臺的選擇本質(zhì)是技術(shù)路線與商業(yè)邏輯的決策。隨著數(shù)字線程技術(shù)的發(fā)展,未來試驗平臺將融入產(chǎn)品全生命周期管理。建議企業(yè)建立包含研發(fā)、生產(chǎn)選型小組,制定5年技術(shù)路線圖,確保測試能力持續(xù)。

-

檢測通手機版

檢測通官方微信

檢測通QQ群